India es conocida en el mundo por su gran variedad de granitos. Se tiene la impresión general de que los granitos se encuentran en el sur del país; el norte, especialmente el Estado de Rajastán, se asocia generalmente con mármol, arenisca y pizarra. Son pocos los que relacionan el Estado de Rajastán con el granito. Pero, de manera casi furtiva, desconocida para la mayor parte de la industria de la piedra, se ha estado desarrollando en los últimos años una significativa industria del granito en esta zona. Esta relativamente reciente industria no consiste solamente en procesar materiales extraídos de otros sitios. En realidad, en este Estado se extrae una amplia gama de granitos de varios colores.

En la actualidad, año 2012, ya son más de 20 las variedades de granitos de la zona que se están comercializando, y constantemente salen al mercado más materiales nuevos. Este artículo pretende destacar una creciente industria que, que en los próximos años será mucho más conocida tanto en la India como en el resto del mundo.

Algunos datos básicos: la mayor parte de las canteras de granito esta en un radio de 300 km alrededor de Jalore. Como ocurre a menudo, en las fases iniciales las técnicas de extracción han sido rudimentarias, pero ahora se están mecanizando con rapidez. Ha comenzado a aumentar la producción de bloques y cabe esperar que también el tamaño de los bloques sea cada vez mayor a medida que avance el proceso de mecanización de las canteras. Hay unas 700 licencias de explotación, aunque algunas de ellas de pequeño tamaño.

Ya existe una industria de elaboración bastante importante en la zona. En la actualidad (Julio 2012) se estima que hay 1.130 cortadoras registradas funcionando en Jalore y se espera instalar 100 cortabloques en un futuro cercano. En todo el Estado de Rajastán hay ya unos 1.500 cortabloques operando. Estos cortabloques, la mayoría fabricados en India o en China, tienen una producción estimada de 1.000 metros cuadrados de tablas de tamaño libre al mes. Se calcula que hay unas 15.000 personas trabajando en la industria del granito en Rajastán.

También hay en Rajastán fábricas modernas con una mayor capacidad de producción. En el área de Jalore, hay una moderna planta elaboradora de granito: Shree Ram Granimarmo Pvt. Ltd. (SRGM) que tiene tres telares en su fábrica de Jalore, y está orientada 100% a la exportación.

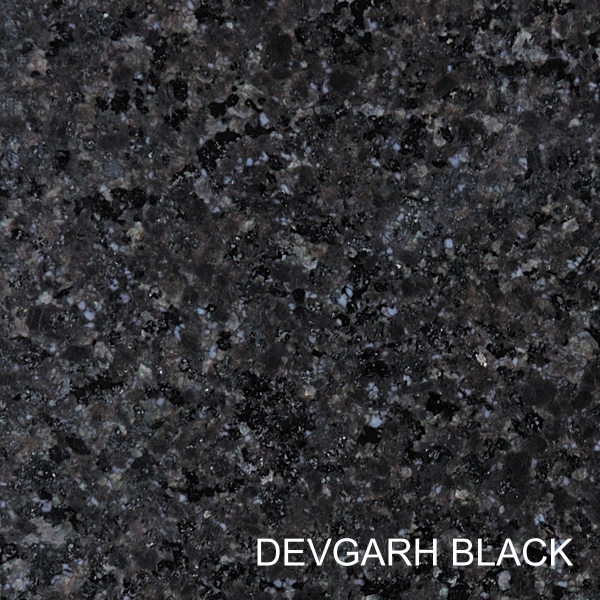

Tirupati Impex, una empresa que comenzó en 1978 con canteras de mármol verde, instaló en 2004 una planta elaboradora de granito y tiene una fábrica de baldosas de granito calibradas. También elabora granitos del sur de la India, aparte de sus propios materiales, tales como Desert Brown, Lakha Red y Devgarh Black, también conocido como Rajasthan Black.

Pacific Industries, de Udaipur, cuenta con 4 telares modernos y los materiales que trabaja principalmente son Baltic Green, Pacific Red, Crystal Yellow y Royal Cream.

Ya hay alrededor de 10 telares de granito modernos en Udaipur. La empresa Shree Rishabh trabaja con Desert Brown, Desert Green y Devgarh Black además de con mármol verde.

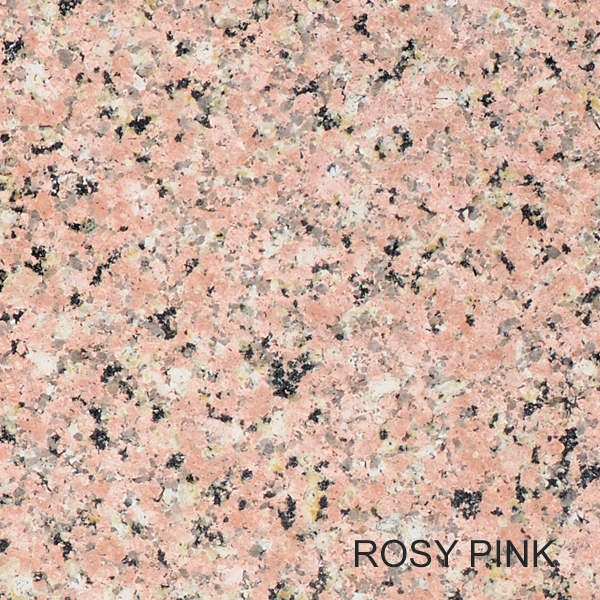

Los materiales más populares de la industria del granito de Rajastán son: Desert Brown, Desert Green (también conocido como Splendour Green) y Devgarh Black. El 100% de la producción de Desert Brown se exporta a China; este material ha sustituido al Tropical Brown de Arabia Saudita. Desert Green es la variedad más popular en el extranjero, quizá una de las razones de esta popularidad sea que es un buen sustituyo del granito verde de Arabia Saudita, cuyos bloques ya no se exportan. La demanda de Devgarh Black es alta tanto en India como fuera del país, y hay más de 20 canteras de este material. Otro granito, Rosy Pink, es muy popular en Turquía. Otros materiales que se extraen en cantidades importantes son: Bala Flower, Lakha Red, Tiger Skin, Crystal Yellow (extraído en el Estado vecino de Gujarat), French Green y Colonial Blue.

Las exportaciones suponen en la actualidad no más del 10 o el 15% del total de la producción, ya que la mayor parte de ella va destinada al mercado local, siendo Delhi y el Estado de Gujarat los mercados más importantes.

Se han construido importantes proyectos con granitos de Rajastán. Por ejemplo, se han empleado más de 117.000 metros cuadrados de Classic White en el suelo del Aeropuerto Internacional de Calcuta. En el aeropuerto de Hyderabad se han colocado casi 200.000 metros cuadrados de Chima White. En casi todas las estaciones de metro que se están construyendo en el norte de la India, en centros comerciales y en aeropuertos se está utilizando granito de Rajastán. Ahora es habitual el uso de granitos de Rajastán en los suelos de oficinas.

Su relativamente menor precio en comparación con el de los granitos del sur de la India (debido en parte a los más elevados costes de transporte hasta el norte) y con el precio de los mármoles de calidad, es un factor a su favor. Pero hay más factores a favor de los granitos de Rajastán. Como señala M. A. Rathore, geólogo, de la empresa Rachana Stones, estos granitos son más adecuados para suelos y son ideales para proyectos debido a su alta resistencia a la compresión y a su dureza. Los materiales del norte de la India suelen ser más uniformes que veteados y tienen colores más claros.

Se espera que la industria del granito siga creciendo en Rajastán en un futuro cercano, pero el crecimiento podría ser más rápido si hubiera mejores políticas mineras, según afirman los empresarios locales. La gran diferencia que hay entre la industria del norte y del sur de la India es el nivel de educación de los trabajadores: es más bajo en el norte. Un importante problema al que se enfrentan los propietarios de canteras y fabricas es el de la falta de mano de obra cualificada y no cualificada. La gente considera Jalore como un lugar remoto al que no quiere ir a vivir. Esta falta de mano de obra cualificada se considera el mayor obstáculo al crecimiento. Como afirma un prominente empresario, cada vez que se reúnen los más de 100 propietarios de canteras, la conversación termina derivando hacia la falta de mano de obra no cualificada. Dr. Hitesh Patel, Director General de Tirupati Impex, apunta otros importantes problemas: falta de disponibilidad de terrenos para la instalación de fábricas, falta de suministro eléctrico y problemas de vertido de residuos. Otro problema es que, al ser una zona desértica, hay poca agua, además el agua que hay es salada. Para Vinay Rawal, Director Jefe de Pacific Industries, el mayor problema es la falta de materia prima, agravado por el hecho de que los compradores chinos de bloques están comprando todo tipo de bloques, sea cual sea su calidad. Pero, como indica Gaurav Choudhary, de SRGM: “¿en qué otra parte se pueden encontrar tantas fabricas en una sola ciudad?”.

Pero a pesar de todos estos problemas, está claro que ya se ha alcanzado una masa crítica de tamaño de la industria, y el resto de factores que constituye el desarrollo de una industria moderna ya están teniendo lugar. Se habla mucho de las nuevas plantas de elaboración que se están instalando. Muchos empresarios de la industria de la piedra de Rajastán, aunque su principal negocio sea la arenisca, el mármol verde u otras piedras, están pensando en diversificar invirtiendo en la industria del granito. Hay confianza en que la demanda del mercado local seguirá creciendo durante mucho tiempo, ya que se prevé que la economía india tenga un rápido crecimiento del 7 al 8% durante años. Ya ha quedado demostrado el atractivo comercial de los materiales locales. También hay una gama suficiente de materiales con los que trabajar, lo que hace que resulte viable y menos arriesgado instalar una fábrica de granito grande y moderna. Oiremos hablar más de esta industria en el futuro. Este articulo quedara anticuado muy, muy pronto.

NOTA: agradecemos a M. S. Rathore, Gaurav Choudhary, Ishwinder Singh, Kalit Bhandari, Hitesh Patel, Narendra Sharma, Vinay Rawal, J. P. Khetan y Narpat Singh Shekhawat su ayuda en la elaboración de este artículo.