Indien ist weltbekannt für seine Vielfalt an Graniten, und man geht normalerweise davon aus, dass die Granitvorkommen im Süden des Landes liegen. Beim Norden, und besonders beim Staat Rajasthan, denkt man spontan an Marmor, Sandstein und Schiefer. Kaum jemand verbindet Rajasthan mit Granitvorkommen. Und doch hat sich dort, ganz heimlich still und leise, in den letzten Jahren eine bedeutsame Granitindustrie entwickelt, ohne dass das jeder in der Steinindustrie mitbekommen hätte. In diesem relativ neuen Geschäft werden nicht nur Materialien weiter verarbeitet, die anderswo abgebaut wurden, sondern tatsächlich wird dort Granit in recht vielen verschiedenen Farben direkt im Staat selbst abgebaut.

Heute, im Jahr 2012, gibt es bereits mehr als 20 verschiedene Sorten, die industriell vermarktet werden und immer neue Materialien erobern den Markt. In diesem Artikel wollen wir uns mit einem wachsenden Industriezweig befassen, der sich in den nächsten Jahren mit größter Wahrscheinlichkeit in Indien wie auch in der restlichen Welt zunehmender Bekanntheit erfreuen wird.

Zunächst ein paar Fakten – die meisten Granitsteinbrüche befinden sich innerhalb eines Radius von 300 km um Jalore herum. Wie es oft so ist, waren die Abbaumethoden anfänglich noch wenig ausgereift, aber nun werden die Vorgänge immer mehr mechanisiert. Der Abbau von Blöcken hat zugenommen und man kann mit Sicherheit davon ausgehen, dass die Blöcke selbst in dem Zuge immer größer werden, in dem die Mechanisierung der Steinbrüche fortschreitet. Bisher wurden rund 700 Abbaulizenzen erteilt, wobei einige Steinbrüche davon nicht sehr groß sind.

In dieser Gegend gibt es bereits auch eine recht bedeutsame weiterverarbeitende Industrie. Bei der letzten Bestandsaufnahme im Juli 2012 waren in Jalore bereits rund 1.130 registrierte Blockschneidemaschinen in Betrieb und in der näheren Zukunft wird mit weiteren 100 gerechnet. Insgesamt gibt es in Rajasthan bereits rund 1.500 Blockschneidemaschinen. Mit diesen meist aus Indien und China stammenden Maschinen werden pro Monat rund 1.000 m2 an Platten in allen möglichen Größen herstellt. In der Granitindustrie in Rajasthan sind schätzungsweise 15.000 Menschen beschäftigt.

Darüber hinaus gibt es in Rajasthan nun moderne Anlagen mit einer höheren Produktionskapazität. In Jalore gibt es eine modern Anlage mit Gattersägen für Granit - Shree Ram Granimarmo Pvt.Ltd.(SRGM). Diese zu 100 % auf Export ausgerichtete Anlage verfügt über drei Gattersägen in ihrer Fabrik dort.

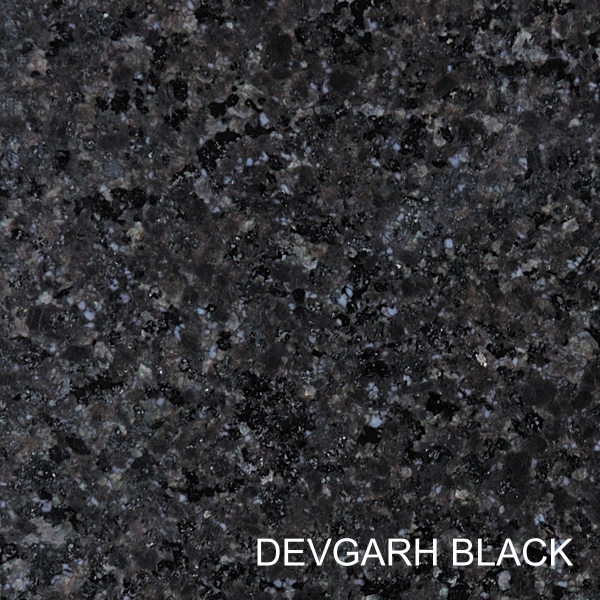

Tirupati Impex, eine Firma, die seit 1978 grünen Marmor in ihren Steinbrüchen abbaut, begann 2004 Granit zu verarbeiten und fertigt kalibrierte Granitfliesen. Dort werden neben ihren eigenen Materialien wie Desert Brown, Lakha Red und Devgarh Black, das auch unter dem Namen Rajasthan Black geführt wird, ebenso Granite aus Südindien verarbeitet.

Pacific Industries, mit Sitz in Udaipur, verfügt über vier moderne Gattersägen. Dort arbeitet man vor allem mit Materialien wie Baltic Green, Pacific Red, Crystal Yellow und Royal Cream.

In Udaipur gibt es bereits ca. 10 moderne Gattersägen zur Granitverarbeitung. Shree Rishabh führt Desert Brown, Desert Green und Devgarh Black, neben grünem Marmor.

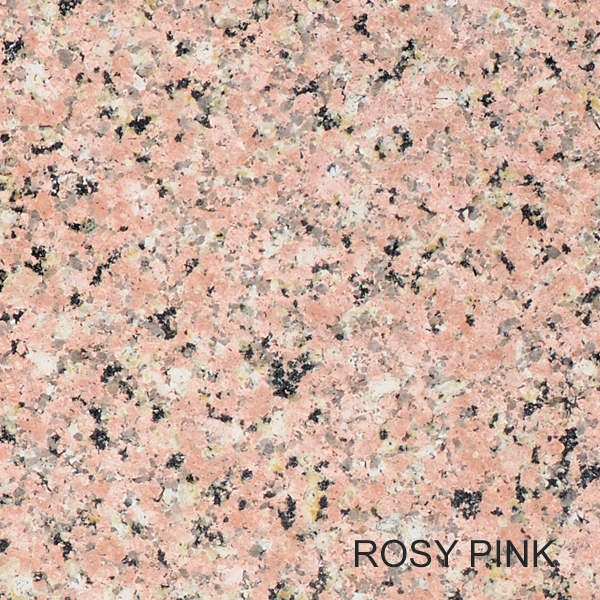

Die beliebtesten Granite aus Rajasthan sind Desert Brown, Desert Green (auch bekannt als Splendour Green) und Devgarh Black. 100% des Desert Brown wird nach China exportiert; dieses Material hat Tropical Brown aus Saudi-Arabien abgelöst. Desert Green ist vor allem im Ausland beliebt, was vielleicht daran liegt, dass es ein guter Ersatz für grünen Granit aus Saudi-Arabien ist, von dem keine Blöcke mehr exportiert werden können. Devgarh Black ist in Indien selbst und im Ausland beliebt und wird in mehr als 20 Steinbrüchen abgebaut. Ein weiteres Material, Rosy Pink, erfreut sich vor allem in der Türkei großer Beliebtheit. In nennenswerten Mengen werden ansonsten Bala Flower, Lakha Red, Tiger Skin, Crystal Yellow (aus dem Nachbarstaat Gujarat), French Green und Colonial Blue abgebaut.

Exporte belaufen sich im Moment auf nicht mehr als 10 – 15 % der Gesamtproduktion, da der größte Teil des Materials für den lokalen Markt bestimmt ist. Delhi und der Staat Gujarat sind hier die Hauptabnehmer.

Granite aus Rajasthan wurden schon für bedeutsame Projekte verwendet, z.B. verbaute man im Kolkata International Airport 117.000 m2 Classic White für den Bodenbelag. Beim Flughafen Hyderabad waren es fast 200.000 m2 Chima White. Und in fast allen U-Bahnstationen, die in Nordindien gebaut werden, verwendet man Granit aus Rajasthan, ebenso in Einkaufszentren und Flughäfen. In Bürogebäuden ist der Einsatz von Graniten aus Rajasthan bereits Standard.

Der relativ günstige Preis im Vergleich zu Graniten aus Südindien (der teilweise von den höheren Transportkosten herrührt), auch im Vergleich zu hochwertigem Marmor, stellt einen Faktor zugunsten von Graniten aus Rajasthan dar. Allerdings ist das nicht der einzige Pluspunkt. Diese Granite sind auf Grund ihrer hohen Druckfestigkeit und Härte auch besser für Bodenbeläge geeignet und damit ideal für Projekte, so der M.A.Rathore von Rachana Stones, der gleichzeitig auch Geologe ist. Die Materialien aus Nordindien sind tendenziell eher gleichmäßig gefärbt als mit wellenförmiger Struktur, und eher hell.

Obwohl die Granitindustrie in Rajasthan in der nahen Zukunft weiter wachsen wird, ist es doch so, dass sie viel schneller an Bedeutung gewinnen könnte, wenn die Politik was den Abbau betrifft besser funktionieren würde, so die Unternehmer vor Ort. Der große Unterschied zum Süden ist das Bildungsniveau der Arbeiter – das ist im Norden niedriger, und so stehen die Steinbruch- und Firmenbesitzer vor dem großen Problem, qualifizierte - aber sogar auch unqualifizierte - Arbeitskräfte zu finden. Nach Meinung der Menschen dort liegt Jalore am Ende der Welt und kaum jemand möchte dort hinziehen. Damit ist der Mangel an qualifizierten Arbeitskräften das größte Hindernis auf dem Weg zu mehr Wachstum. Immer wenn die mehr als 100 Steinbruchbesitzer eine Besprechung haben, wendet sich das Gespräch früher oder später diesem Thema zu, so ein bekannter Geschäftsmann. Dr Hitesh Patel, Geschäftsführer von Tirupati Impex, weist auf weitere bedeutsame Probleme hin: das Fehlen von verfügbarem Land für die Errichtung von Fertigungsanlagen, fehlende Stromversorgung, fehlende Deponien für Abraum. Da es sich um eine Wüstenregion handelt, ist Wassermangel vorprogrammiert und außerdem ist das Wasser salzig. Für Vinay Rawal, Geschäftsführer von Pacific Industries, ist das größte Problem der Mangel an Rohmaterial, der dadurch verschlimmert wird, dass chinesische Blockkäufer alles aufkaufen, und das sogar unabhängig von der Qualität. Und doch ist es so, wie Gaurav Choudhary von SRGM sagt: Wo sonst kann man so viele Betriebe in einer einzigen Stadt finden?

Angesichts all dieser Schwierigkeiten muss gesagt werden, dass diese Industrie bereits eine kritische Größe angenommen hat, was mit all den anderen Elementen, die die Entwicklung einer modernen Industrie mit sich bringt, einhergeht.

Viel wird davon gesprochen, neue moderne Fertigungsanlagen zu bauen. Die meisten Geschäftsleute in Rajasthan denken darüber nach oder planen bereits, ihr Angebot zu erweitern und in die Granitindustrie zu investieren, selbst wenn sie hauptsächlich Sandstein, grünen Marmor oder anderen Stein vertreiben. Man rechnet fest damit, dass die Nachfrage auf dem heimischen Markt für lange Zeit weiter wachsen wird, da es so aussieht, als würde die indische Wirtschaft über Jahre hinweg ständig weiter um 7 bis 8 Prozent wachsen. Dass heimische Materialien ein attraktives Geschäft bieten, hat sich bereits erwiesen. Auch ist eine ausreichende Vielfalt an Materialien gegeben, mit denen man arbeiten kann, so dass die Errichtung einer modernen Produktionsanlage im großen Maßstab allemal lukrativ und mit wenigen Risiken behaftet ist. Wir werden bald wieder von diesem Industriezweig hören. Dieser Artikel wird ganz, ganz schnell überholt sein.

Anmerkung: Unser besonderer Dank an M.S.Rathore, Gaurav Choudhary, Ishwinder Singh, Kalit Bhandari, Hitesh Patel, Narendra Sharma, Vinay Rawal, J P Khetan und Narpat Singh Shekhawat für ihre Unterstützung bei der Erstellung dieses Berichtes.